La construction de pistolet automatique tout acier a peu à peu laissé place à des mix acier/aluminium, acier plein/acier embouti, aluminium/acier embouti, etc. Le couple aluminium et machine à commande numérique a amené de nombreuses possibilités nouvelles mais dans une éternelle recherche d”efficience et par l’évolution des matériaux et des techniques, les carcasses alu ont abandonnée du terrain au profit de poignée pistolet en plastique ou autres matériaux qui s’injectent.

Pour conserver les gains apportés par l’emploi de la matière plastique et ne pas perdre en solidité, des pièces métalliques sont ajoutés. Elles peuvent être amovibles ou moulées dans le support. Elles sont généralement dédiées au guidage de la culasse mais pas seulement.

A plusieurs reprises dans mes articles, j’ai souligné le fait qu’il serait intéressant de voir à quoi ressemble les inserts métalliques qui sont moulés dans un support. Plusieurs solutions existent pour cela :

- Avoir accès aux pièces directement en usine avant moulage ;

- Le fabricant vous fournit des photos des inserts ;

- Radiographier la carcasse ;

- Les extraire du plastique.

Les solutions 2 et 3 ne sont pas intéressantes à mes yeux car même si elles permettent de récolter des informations, elles ne permettent pas d’avoir la pièce dans le creux de la main …donc il y aura toujours un doute, une interprétation possible.

Les inserts métalliques du pistolet Ruger SR9

Pour le premier volet de cette série sur les inserts métalliques, nous étudierons la poignée pistolet du Ruger SR9.

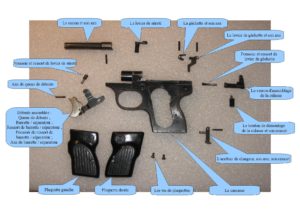

Selon le fabricant et le modèle d’arme, le nombre, le volume, la matière, l’emplacement des inserts varies. Sur le pistolet Ruger SR9, seulement 2 inserts métalliques sont moulés dans la carcasse.

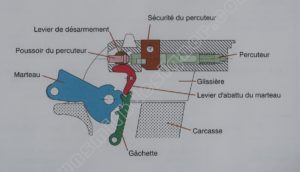

Contrairement à ce que l’on pourrait croire, les deux inserts ne servent pas uniquement au guidage de la culasse. Un seul des deux a ce rôle.

Pour autant, il faut modérer cette affirmation car la taille et l’emplacement de ce dernier ne lui permet pas de réaliser cette tâche à lui seul. En effet, un berceau amovible en acier monté au dessus du pontet complète le guidage de l’insert arrière. Ou plus réellement, c’est l’insert arrière qui complète le guidage du berceau. On ne parlera pas de ce dernier dans le présent article, vous pourrez retrouver l’article consacré au SR9, en cliquant ici.

Les inserts du Ruger SR9 :

- Il y a un insert arrière qui guide la culasse à l’arrière de la poignée pistolet ;

- Le second insert ne sert pas au mécanisme. Il n’est pas là non plus pour renforcer la poignée pistolet dans son “travail quotidien”. Le second insert porte le numéro de l’arme.

La matière plastique employée sur cette arme est plus rigide que celle utilisée sur les carcasses de Glock, elle est moins “élastique”.

L’insert arrière de guidage de la culasse

Cet insert est quasiment noyé dans le plastique. Tel un iceberg, on aperçoit que sa partie supérieure.

Une fois sorti de son logement, on voit réellement la forme choisie par les concepteurs pour cette pièce.

L’arrière de la poignée pistolet est fragilisée car peu épaisse. On pourrait croire que l’insert couvre une plus grande superficie et que cela renforce l’arrière, il n’en est rien. La pièce est petite, elle ne participe pas à la solidité de l’arrière de la poignée pistolet.

L’insert support du numéro de matricule

Pour identifier une arme celle-ci porte un numéro unique. Sur le pistolet SR9, les ingénieurs de chez Ruger ont pris le parti de faire porter le numéro de la poignée pistolet par un des inserts moulés dans le plastique.

Après extraction, je suis surpris du peu de volume noyé dans le support. Les dimensions de la pièce sont : 28,5 mm x 5,5 mm x 2 mm. L’épaisseur de la parois dans laquelle est coulée l’insert est : 2,4 mm.

Un autre fait frappant est la matière choisie. Je pensais que cette pièce était en acier or ce n’est pas le cas. Il s’agit d’une pièce en aluminium.

Comme on peut le voir sur les photos, elle est légèrement matricé pour créer des bavures et des amorces d’accrochage.

Conclusion

La fabrication de pièce détachée d’arme à feu n’a cessée d’évoluer au gré des ressources et matériaux disponibles, de l’évolution des techniques et de l’outillage, selon le nombre de pièces à produire et de la souplesse de la réglementation… Étudier l’évolution des techniques, c’est aussi prévoir les formes et les fonctions des armes futures.

Le développement des machines à commande numérique a permis l’usinage de moules complexes qui produisent les poignées pistolets d’aujourd’hui. Quel changement si l’on regarde le nombre d’opérations, de machines et d’outils nécessaires à la réalisation d’une seule carcasse acier. Alors qu’en une heure, il est possible d’avoir plusieurs dizaines de carcasses en matériaux composites.

Je suis particulièrement content d’avoir réalisé cette expérience. J’espère avoir l’occasion de la reproduire sur chaque pièce métallique noyée dans le plastique d’une pièce d’arme qui me tombera dans les mains.

On a pu voir finalement que les inserts sont de faibles dimensions (du moins pour l’arme étudiée ici). On a mis, à travers cet article, sous le feu des projecteurs la partie invisible de l’iceberg (qui ne sera probablement jamais montré par le fabricant pour des raisons de propriété industrielle).

Cet article ne circonscrit pas complètement le sujet. Des questions se posent maintenant que nous connaissons la forme des inserts. Celles-ci pourraient être :

- A quoi ressemble le moule qui produit la pièce ?

- Quelle température a le moule avant coulée ?

- Comment sont maintenus les inserts dans le moule avant l’injection de la matière ?

- Les inserts sont ils chauffés avant d’être positionnés dans le moule pour une meilleure adhésion métal/plastique ?

- Est ce que la température du moule suffit à la montée en température de l’insert avant moulage ?

- Quel matière est employée exactement ?

- …